신성장동력 탄소 ② 탄소섬유 복합재 적용 전기자동차

탄소섬유는 1880년에 에디슨이 대나무 섬유를 탄화하여 전구의 필라멘트에 사용하면서 알려지기 시작하였다. 무려 100여년이 넘는 역사를 가지고 있는 셈이다. 이후 1959년에 미국의 유니언 카바이드(Union Carbide)사가 레이온(Rayon)으로부터 초기 탄소섬유를 개발했고, 1964년에는 일본과 영국에서 연속상(continuous phase) 탄소섬유 개발에 성공하였다.

탄소섬유가 산업적으로 이용된 것은 1971년에 일본의 도레이(Toray)사가 폴리 아크릴 섬유(Polyacrylonitrile, PAN)로부터 고강도, 고탄성 구조용 재료에 적합한 탄소섬유 양산에 성공하면서부터다. 그러나 지금까지는 주로 항공기나 스포츠카, 스포츠 레저 용품 등 소량 고부가가치 제품에만 적용되고 있다. ‘초고강도 수퍼소재’로서의 장점이 있지만, 대량생산의 한계가 있고 가격도 만만치 않기 때문이다.

△양산기술의 발달과 수요 확장

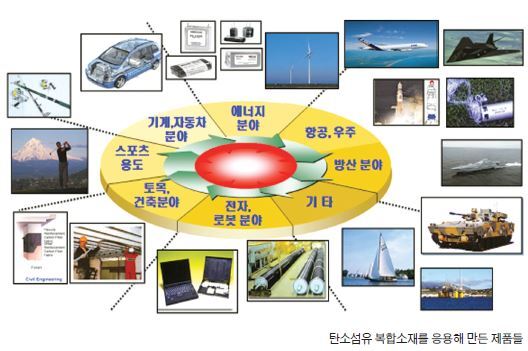

하지만, 최근 들어 탄소섬유 양산 기술력이 비약적으로 발전하고 가격이 낮아지면서 탄소섬유의 시장이 날로 확장되고 있는 추세다. 항공기 산업 분야 이외에도 일반 승용차나 건축재, 풍력발전기, IT 기기 등으로 사용처가 점차 넓어지고 있다. 환경오염이 없는 청정에너지인 풍력발전의 경우, 1기당 발전량이 5MW급으로 높아지면서 블레이드(바람개비 날개)의 길이만도 약 50m에 이르기 때문에 기존의 유리섬유 복합재 대신에 훨씬 가볍고 튼튼한 탄소섬유 복합재를 적용하고 있다.

독일탄소섬유협회는 2012년 기준으로 4만2000t이었던 전 세계 탄소섬유 수요량이 오는 2020년에는 13만t으로 급증할 것이라고 전망했다.

△탄소섬유와 항공기

항공사 운영 원가 분석에서 항공유(연료)가 차지하는 비중은 30%대에 이른다. 따라서 비행기가 경량화 되면 그만큼 연비가 높아지고 상대적으로 많은 승객과 화물을 실을 수 있어서 경제성이 높아진다.

그래서 항공사들은 연비 향상을 위해 기존의 알루미늄 대신에 탄소섬유 복합소재로 몸체를 대체하고 있다. 보잉 B787의 경우, 항공기 동체와 날개의 50% 가량이 탄소섬유 복합소재로 만들어진다. 에어버스도 탄소섬유 복합소재 비중을 25%로 높인 A380을 생산하고 있다.

△탄소섬유와 자동차

탄소섬유의 시장 잠재력이 가장 큰 분야 중 하나는 자동차 산업이다. 세계에서 가장 인구가 많고 대기환경 오염에 대한 우려가 높은 중국에서 먼저 나섰다. 집중적인 예산투자와 연구개발로 신에너지 자동차 산업을 적극적으로 육성하겠다는 계획이다. 1회 충전으로 200km이상 달릴 수 있는 전기자동차에 대해서는 차량가격의 50%, 150km까지 달릴 수 있는 전기자동차에 대해서는 30%까지 보조금을 지급하고 있다.

1회 충전으로 더 멀리 달릴 수 있는 자동차를 만들기 위해서 가장 중요한 것은 자동차의 무게를 줄이는 일이다. 그런데 차체에 탄소섬유 복합소재를 사용하면 전체 무게를 약 30% 정도 가볍게 만들 수 있다. 앞으로 탄소섬유에 주목할 수밖에 없는 이유다.

사실, 탄소섬유복합재는 이미 오래전부터 자동차산업에 활용돼왔다. 포드(Ford)사는 1978년에 도어 패널, 추진축, 후드에 탄소섬유복합재를 적용했다. 그 뒤로 페라리(Ferrari) Enzo, 람보르기니(Lamborghini), 포르쉐(Prosche), 폭스바겐, 벤츠, 렉서스, 도요타, BMW 등에서도 탄소섬유복합재를 적용한 다양한 모델들을 출시하고 있다. 특히 람보르기니는 아벤타도르 LP700-4에 자체적으로 개발한 최신 탄소섬유복합재 싱글 셀 모노코크 바디(Single Cell Monocoke Body)를 최초로 적용하여, 차체의 무게는 혁신적으로 줄이고 강성 및 안정성은 극대화 했다.

△람보르기니의 싱글 셀 모노코크

싱글 셀 모노코크 바디는 F1 경주용의 차체 제작에 사용되는 방식으로서, 강철이나 알루미늄 등을 접합해서 차대와 차체를 결합시키는 기존의 모노코크 셀과는 달리 접합 과정이 없는 하나의 단일 셀로 제작된다. 아벤타도르에 적용된 싱글 셀 모노코크 바디의 무게는 147.5kg에 불과하며, 단일 셀 모노코크이기 때문에 차체 비틀림 강성은 3만5000Nm/deg. 수준으로 매우 견고하다.

△BMW의 웨트 카본(Wet Carbon)

전기자동차인 BMW i3에 적용되는 탄소섬유복합재는 기존의 F1 머신의 모노코크 바디 등에 적용되는 ‘탄소섬유 및 수지 적측-고온고압 가마에서 굽기-가공’ 방식의 드라이 카본(Dry carbon) 공정과는 달리 웨트 카본(Wet Carbon)이라고 불리는 공법이다. 액상수지를 고온금형에 채우면 순식간에 만들어지기 때문에 양산이 가능하다. 웨트카본 공정에 의한 BMW i3의 바디섹션은 강철에 비해 무게가 약 50% 가벼워 전기자동차에 추가로 필요한 배터리팩의 중량을 상쇄시키고도 남는다. 즉, BMW i3의 중량은 배터리팩을 포함하고도 1195kg으로, 기존 내연기관 승용차의 평균 중량 약 1500kg에 비해 훨씬 가볍다.

△앞으로의 전망

람보르기니의 아벤타도르와 같은 수퍼카는 아직도 먼 나라 이야기로만 들린다. 그러나 탄소섬유복합재가 자동차 산업에 얼마나 활용될 수 있을지는 탄소섬유 양산을 위한 자동화기술과 생산속도, 외관의 아름다움, 유지보수 비용 등에 달려 있다고 할 수 있다. 결국은 생산 공정 그 자체에 해답이 있다.

생산공정을 살펴보면, 먼저 섬세하게 직조된 탄소섬유 프리프레그를 재단하든 정확한 사이즈로 자르고, 여기에 부분적으로 액화된 파우더를 적용해 부분별로 예비성형체를 만든다. 부분별로 만들어진 이 예비성형체들을 고온 및 액상수지 사출이 가능한 대형 금형에 넣고, 액상수지를 주입한 후 가열하면 짧은 시간 내에 경화되면서 작은 부분의 예비성형체들이 접합되어 큰 바디 부품으로 완성된다. 특히, 사이드 프레임은 9개의 작은 섹션으로 구성되어 있어서, 충돌 등에 의한 차량 수리 때에 해당 부분만 교환할 수 있기 때문에 차량의 유지보수 비용 측면에서도 매우 유리하다. 게다가 이러한 생산과정은 로봇을 활용한 자동화 시스템으로 되어 기존 탄소섬유복합재의 적용 한계도 극복되었다.

앞으로 10년이 지나면 탄소섬유가 가장 많이 적용될 분야는 자동차 산업이다. 자동차의 연비를 향상시키기 위하여 경량화가 필수다. 현재 탄소섬유의 가격은 철강에 비해 6배쯤 비싸지만 2030년쯤 되면 2배 정도로 낮아질 전망이다. 그렇게 되면 탄소섬유를 적용하는 사업도 크게 성장할 것으로 전문가들은 예상하고 있다.

홈

홈

※ 아래 경우에는 고지 없이 삭제하겠습니다.

·음란 및 청소년 유해 정보 ·개인정보 ·명예훼손 소지가 있는 댓글 ·같은(또는 일부만 다르게 쓴) 글 2회 이상의 댓글 · 차별(비하)하는 단어를 사용하거나 내용의 댓글 ·기타 관련 법률 및 법령에 어긋나는 댓글

BEST 댓글

답글과 추천수를 합산하여 자동으로 노출됩니다.